Heavy-Tow-Hybridrovings für den CFK-Einsatz

Aufgabenstellung

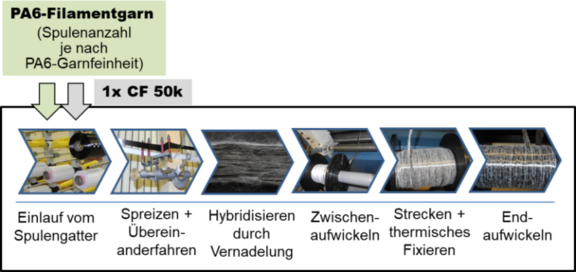

Im Leichtbau spielen faserverstärkte Kunststoffe eine große Rolle. Hierbei erschließen die carbonfaserverstärkten Kunststoffe (CFK) die größten Gewichtseinsparpotenziale. Als Matrices fungieren Duromere oder Thermoplaste. Zunehmend eingesetzte thermoplastische Matrices bieten hierbei die Vorteile kurzer Verarbeitungszeiten, unbegrenzter Lagerfähigkeit von Halbzeugen, einer guten Umformbarkeit, Bauteilzähigkeit, Schweißbarkeit und einer werkstofflichen Wiederverwertbarkeit. Die hierfür erforderlichen Verstärkungsfaserhalbzeuge wie Gelege, Gewebe, Geflechte und Matten sollen kostengünstig hergestellt werden und zudem eine gute Imprägnierung und Durchtränkung mit Matrixmaterial sicherstellen. Zielstellung des Projektes war die Entwicklung eines Hybridrovings mit 50/50 Vol% CF/PA6 unter erstmaliger Nutzung eines kostengünstigen 50k Heavy Tows. Die Komponenten im Hybridroving sollten ohne Einsatz zusätzlicher Binder oder Aufschmelzen der PA6-Komponente fixiert und die später im Faserverbundwerkstoff verstärkend wirkende CF-Komponente komplett längs gestreckt vorliegen. Im Rahmen des Forschungsprojektes sollte ein dokumentierbarer technischer Prozess entwickelt, materialseitig mit In‐ und Output belegt, der Hybridroving mit spezifizierbaren Kennwerten charakterisiert und das Potenzial in einem Halbzeug anhand mechanischer Kennwerte beurteilt werden.

Ergebnisse

Es wurden verschiedene Lösungsansätze im Nass- und Trockenverfahren untersucht. Als beste Variante erwies sich ein Trockenprozess. Als Ausgangsmaterialien dienten ein 50k-CF-Roving sowie PA6-Filamentgarn auf Spulen oder als gefachtes Kabel. Der 50k-CF-Roving wurde gespreizt und gemeinsam mit den PA6-Fäden einer Nadelmaschine zugeführt. Mit optimierten Vernadelungsbedingungen und angepassten Komponentenführungen im Nadelfeld gelang es, bei geringen CF-Schädigungen einen guten Mischeffekt mit den PA6-Fäden zu erreichen. Ein nachgeschalteter thermischer Fixierprozess unter Zugspannung unterhalb des Schmelzpunktes des PA6 eliminierte nadelungsbedingte Ondulationen der CF-Komponente und fixierte den Hybridroving zu einem Bändchen. Vorteile der Verfahrensentwicklung sind neben der erstmaligen Nutzung kostengünstiger, schwerer CF-Rovings, dass alle technischen Grundkomponenten als Stand der Technik mit leichten Modifikationen eingesetzt werden können. Ein Spreizen der CF über den Stand der Technik hinaus ist nicht erforderlich. Alle Prozesse erfolgen im trockenen Zustand. Die Breite des Hybridrovingbändchens ist definiert und konstant einstellbar. Der Hybridroving besitzt einen textilen Charakter, da keine thermischen Verschmelzungen oder Binder zu Verhärtungen führen, die eine Ablage in engen Radien behindern würde. Die Mischkomponenten sind mechanisch stabil miteinander aufschiebefest verbunden. Der Hybridisierungsprozess ist einfach und daher kostengünstig gestaltbar. Der universelle Lösungsansatz lässt beliebige Variationen bezüglich des CF-Rovings/PA6-Filamentgarnanteils und damit variabel einstellbarer Fasergehalte und Endfeinheiten, der einsetzbaren Mischungskomponenten (CF, PA6, GF, AR, PP usw.) sowie der Anzahl der Komponenten zu.

Anwendung

Potenzielle Verarbeitungstechnologien für den Einsatz derartiger Hybridrovings auf Basis von Heavy Tows sind Gelege, gewebte Halbzeuge / Organobleche, Geflechte, mit dem Filament-Winding hergestellte Hohlkörper und –profile, zwei- und dreidimensionale Verstärkungsgitter sowie Formen des Tailored Fibre Placements (TFP).