Prozessentwicklung thermoplastischer Stackaufbauten

Aufgabenstellung

Ziel des Forschungsvorhabens war die Entwicklung einer automatisierten Prozesskette zur Herstellung von bauteilgerechten Organoblech-Aufbauten aus vorverfestigten Einzelschichten.

Ergebnisse

Im Rahmen des Forschungsvorhabens wurde eine automatisierte Prozesskette für den Aufbau thermoplastischer Stackaufbauten entwickelt. Vor dem Hintergrund hoher Material- und Prozesskosten wurden sowohl primäre- als auch sekundäre Verstärkungsfasern für die Stackherstellung lastpfadspezifisch eingesetzt. Zur Qualifizierung der gesamten Prozesskette wurden die Teilprozesse Schneiden, Greifen/Ablegen, Stacken und Fügen betrachtet.

Mit der Zielstellung Halbzeugaufbauten zur Herstellung faserverstärkter Kunststoffe automatisiert fertigen zu können, mussten prozess- und anlagenseitig verschiedene Anforderungen erfüllt werden. Zentrale Schwerpunkte der Forschungsarbeiten waren:

- Aufbau lastpfadoptimierter Stacks (aus primären und sekundären Verstärkungsfasern)

- Konzeption und Optimierung eines geeigneten Greifer- und Fügewerkzeuges

- Prozessentwicklung (Verknüpfung von automatisierten Teilprozessen)

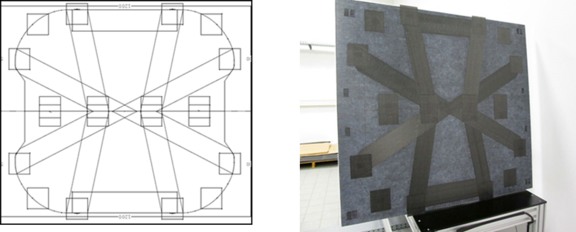

Die grundlegenden Untersuchungen und Verfahrensoptimierungen erfolgten zunächst an rechteckigen Zuschnittgeometrien unterschiedlicher Ausgangsmaterialien. Dabei konnten wesentliche Erkenntnisse zum Greif-, Transport- und Ablegeverhalten der Halbzeuge abgeleitet werden. Darauf wiederum basiert letztlich die Auslegung des Greiferwerkzeuges (hinsichtlich Art der Greifer, Anzahl der Greiferelemente sowie Positionierung). Die dabei erzielten Lerneffekte wurden im nächsten Schritt auf freie Konturen übertragen, die sich in ihren äußeren Abmaßen und Aufbauten an gängigen Bauteilgrößen orientieren.

Anwendung

Das entwickelte Verfahren hat insbesondere für Halbzeug- und Bauteilhersteller eine hohe wirtschaftliche Bedeutung. Bei der Herstellung von Verbundwerkstoffen fallen häufig viele Produktionsabfälle an, die noch nicht vollständig recycelt werden können, was wiederum zu hohen Fertigungskosten führt. Mit dem automatisierten Aufbau konturnaher Stackaufbauten werden der Materialbedarf und Fertigungsaufwand minimiert. Durch den Einsatz gerichteter Carbonfasern entlang der Hauptbelastungsrichtung und Substitution anderer Bereiche durch Glas- bzw. Recyclingfasern lassen sich ebenfalls Materialkosten senken. Das Verfahren kann bei der Herstellung von thermoplastischen Verbundbauteilen zur Anwendung kommen. Potenzielle Anwender sind Firmen im Bereich der Automobilzulieferindustrie.